智能润滑在线监测及故障诊断系统安装的必要性

水泥行业是我国重要的基础材料行业之一,其生产设备润滑管理对于生产效率、生产成本和设备寿命等具有至关重要的影响。

然而,由于水泥生产过程中环境恶劣,设备易受腐蚀,润滑油品质参差不齐等多种原因,使得水泥行业设备油液管理成为了一个棘手的难题。

客户痛点

1、设备润滑种类复杂

水泥生产过程中使用的设备种类繁多,不同种类的设备所使用的润滑油也各不相同。这就给设备油液管理带来了极大的难度,需要进行不同类型润滑油的储存、管理和监测。

由于水泥厂设备数量众多,对于润滑油的管理和维护也存在困难,容易出现漏检、漏换、混用等问题,从而使得设备的运行风险进一步增加。

2、水泥生产环境恶劣

水泥生产环境恶劣,设备易受腐蚀,对设备用润滑油的质量和稳定性提出了很高的要求。然而在水泥生产过程中,润滑油常常遭受腐蚀和污染,如水分、沙粒、金属颗粒等污染物的存在,导致润滑油的性能变差,甚至影响到设备的正常运行。

设备在运行过程中温度高、压力大,润滑油容易因高温氧化、裂解、老化、等问题,使得其润滑性能下降,从而导致设备出现磨损、故障等问题。

3、设备油液品质状况

设备润滑油的质量和指标变化对设备的稳定性和安全性产生显著影响。如果设备润滑油出现问题而未能及时发现和处理,将对设备运行的稳定性和安全性产生严重的影响,甚至会导致设备故障、生产延误等问题。

水泥行业常用设备类型:回转窑、立式磨机、球磨机、辊压机、篦冷机、破碎机等,它们是水泥工厂日常生产中的核心设备,设备的正常运转影响到整个企业的产能和经济效益问题。

重点监测设备

目前针对这些主要设备的管理手段还停留在常规润滑油取样送检阶段,送检频率不一,取油的方法和运输过程的二次污染问题都可能导致数据的真实性,再加上时效性影响,无法及时地通过润滑油的各项指标来判断润滑油的品质问题和设备的故障问题,从而对企业来讲会造成不能准确及时添加润滑油造成的油品浪费和设备故障问题不能及时发现而产生的设备维修问题,甚至可能造成意外停机和计划外停机导致企业蒙受巨大经济损失,严重的甚至可能会造成人身安全问题。所以如果能够对水泥厂核心设备的润滑系统提供有效的实时的在线油液监测及故障诊断方案,做到对核心设备科学的管理诊断,不但能帮到企业解决油品浪费问题,仓库备件过多库存压力问题,并且可以有效地了解设备运行的安全问题,在提升企业工作效率方面都能起到很重要的作用。

卡松技术方案优势

●经国家级CNAS实验室大量实验数据标定的高精度传感器,保证采集数据的精度性和一致性(精度性±3%,一致性±5%);

●系统内置卡松自主开发的油液故障诊断机理及多种预警算法,不受软件制约;

●系统内置不同品种型号的油品、针对水泥行业现场恶劣环境使用的回转窑、立式磨机、球磨机、辊压机等设备配置差异性算法模型;

●定制化的现场部署安装方案,同时提供标准化的产品服务;

●电路可采用联动设计方案,与设备联动启停,实现联动监测。

重点监测指标

液压系统监测指标

40℃运动粘度(cSt)、密度(g/cm3)、含水量(ppm)、水活性(AW)、清洁度(级)、温度(℃)、介电常数;

齿轮箱稀油润滑系统监测指标

40℃运动粘度(cSt)、密度(g/cm3)、含水量(ppm)、水活性(AW)、温度(℃)、介电常数、金属磨损颗粒。

电机轴承润滑系统监测指标

40℃运动粘度(cSt)、密度(g/cm3)、含水量(ppm)、水活性(AW)、清洁度(级)、含水率(%)、介电常数。

实时在线监测意义

首先,通过对设备油液进行实时监测,可以及时发现油液的污染和老化等问题,从而进行相应的维护和更换,保证设备的正常运行。例如,对于一些高温、高压力设备,及时发现并更换老化的润滑油可以有效降低设备的故障率和维修成本。

其次,水泥厂设备油液进行实时监测还可以提高设备的运行效率和寿命。通过监测设备的油液的粘度、介电常数等指标,可以及时发现并解决油液的质量问题,从而保证设备的正常润滑和运行,延长设备的使用寿命。

最后,水泥厂设备油液进行实时监测也可以提高生产过程的安全性和稳定性。通过对设备油液的实时监测,可以及时发现设备运行中的异常情况,例如进水、异常磨损等问题,从而预防设备故障或事故的发生,保证生产过程的安全和稳定。

因此,水泥厂设备油液进行实时监测是非常重要的一项工作,可以有效地降低设备的故障率和维修成本,提高设备的运行效率和寿命,保障生产过程的安全和稳定。

定制化油液在线监测及故障诊断系统实施方案

1.针对重大及关键设备固定油站

采用旁路监测-油液在线监测及故障诊断装置采用在主油箱或主回油路开孔焊接底座或接口转接的形式,引入油液在线监测及故障诊断装置,实现油路循环,数据采集、数据分析、数据展示(本地化)、并通过有线或无线网络将数据上传服务器,实现远程数据实时监测。

2.针对关键点位较多的系统

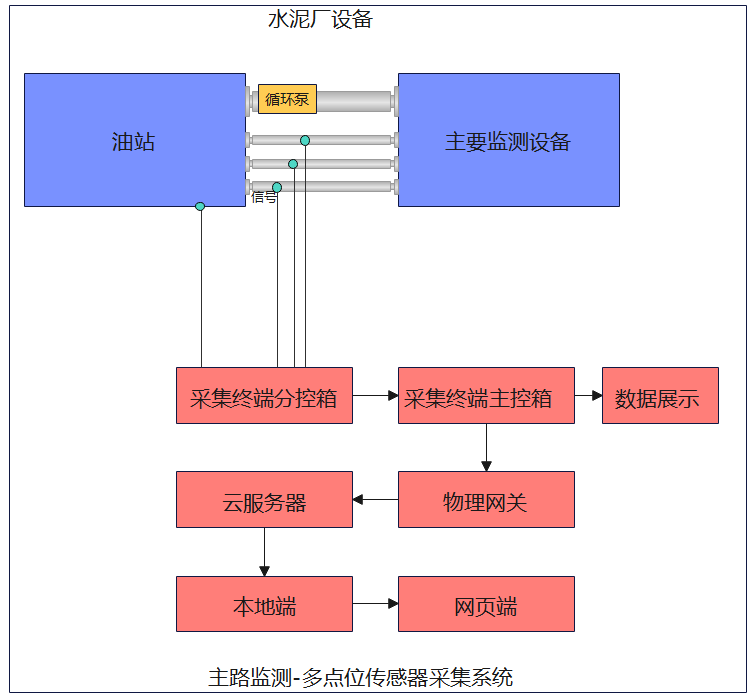

采用主路监测-在关键数据点位较多的设备上,采用多点采集,集中处理的方式可大大节省费用,在安装时可以直接在系统管路进行开孔,将传感器嵌入管路中,可在系统运行时采集多点位的油品老化信息,及时发现进水、污染等意外故障,快速定位故障位置,实现精准采集。通过有线/无线传输方式将各点位数据传输至采集终端,实现数据展示(本地化),通过有线/无线方式将数据上传服务器,实现远程数据实时监测。

3.针对润滑系统升级改造系统

采用主路监测-主路多参量监测方式适用于在润滑系统改造,大面积部署上使用,采用在润滑管路上使用法兰转接或改造管路的方式安装传感器,传感器适配多种不同标准的法兰、不同管径的安装,内部集成了多种监测指标,一台传感器即可满足传统多台传感器的功能,数据可采用集中上传显示的模式,实现最大化的经济效应。通过有线/无线传输方式将各点位数据传输至采集终端,实现数据展示(本地化),通过有线/无线方式将数据上传服务器,实现远程数据实时监测。